外観から性能まで包括的なガイド - 調達における品質の落とし穴を回避する

機械設備、建設工学、自動車製造などの分野において、ボルトの品質は構造全体の安全性と信頼性に直接関係しています。20年の専門経験を持つボルトメーカーとして、当社は5つのコア品質判断基準をまとめ、お客様が高品質のボルトを迅速に識別できるようにしています。ボルト調達リスクを軽減します。

一、目視検査:第一防衛線.

1.表面処理

- 高品質のボルト: 気泡のない均一なコーティング、均一な色(例:銀白色)亜鉛メッキ(Dacromet の場合はマットグレー)。

- 低品質の標識:錆びた部分、塗装されていない部分、または明らかな色の違い。

2. ねじ精度

- 認定基準: 明確なねじ山形状、バリや変形なし、Go/No-Goゲージテストの合格率100%。

- プロのヒント:指の爪で軽く糸を引っ掻く—質の悪いボルト変形したり金属片が剥がれ落ちる可能性があります。

二、寸法精度:デジタル測定保証

- 主なパラメータ:ヘッド幅、ねじピッチ径、シャンク真直度。

- テストツール:

- 定期検査:デジタルノギス(精度:0.01mm)。

- 高精度要件: 光学コンパレーター (誤差 ≤ 0.005mm)。

ケーススタディ: 顧客は0.1mmの偏差により組み立て不良に遭遇しました。ボルトヘッドの厚さの問題は、当社の完全検査プロセスを導入することで解決しました。

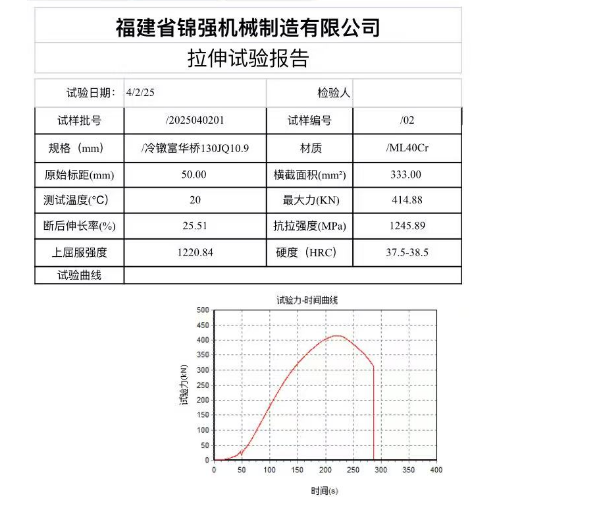

三、機械的特性:ラボグレードのテスト

| テスト項目 | 標準(グレード10.9の例) | 一般的な失敗リスク |

| 抗張力 | ≥800MPa | ボルト破損 |

| 降伏強度 | ≥640MPa | 糸の剥離 |

| 硬度 | HRC 22-32 | 脆性亀裂または変形 |

注: 当社では、すべてのバッチに対してサードパーティのテストレポート (引張応力-ひずみ曲線を含む) を提供しています。

四、特殊な環境耐性

- 塩水噴霧試験

- 標準亜鉛メッキ: 赤錆なし 72 時間以上。

- ダクロメットコーティング: 白錆なしで 500 時間以上。

2. 水素脆化(高力ボルト)

- ・遅れ破壊試験(200時間荷重耐久)。

五、認証とトレーサビリティ:目に見えない品質保証

- 認定資格:ISO 9001、IATF 16949 (自動車)、EN 15048 (構造用鋼)。

- トレーサビリティ:ライフサイクル全体を追跡できるようにレーザー マークされたバッチ番号。

投稿日時: 2025年6月6日